压站是要稳定供气?还是要节能降耗?都想要该怎么办?

发布日期:2021-01-25

作者:

在中原泡沫制品厂的空压站里,管理员就算知道现在供气压力高了,也不会去关掉一台空压机。因为「关了之后,如果缺气了,谁来负责?」。到底是稳定供气?还是节能降耗?这道难题的标准答案是既要稳定供气又要节能降耗。但是依靠人工管理的空压站,往往会为了稳定供气,选择冗余供应,牺牲掉「节能」的选项。最终「节能」变成更换比功率小(更节能)的设备等其他措施,但「节能」的本质是让供气与用气的两条曲线越来越靠近。这就涉及到设备控制的问题,到底如何控制空压机能达到供需平衡?而不是常见的供大于需?

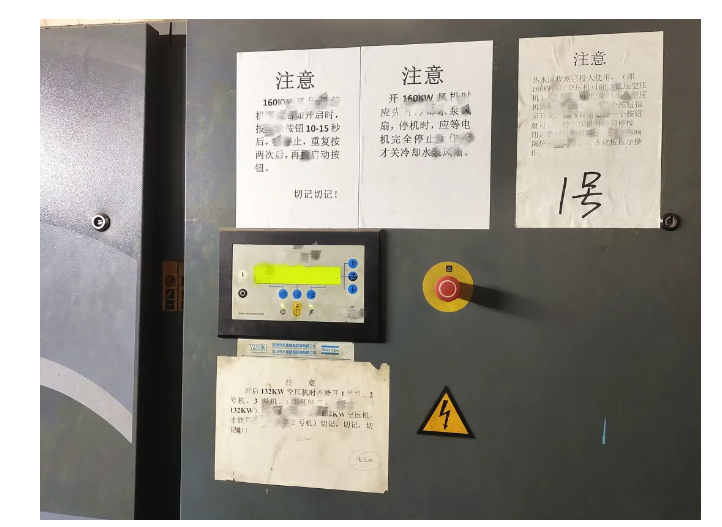

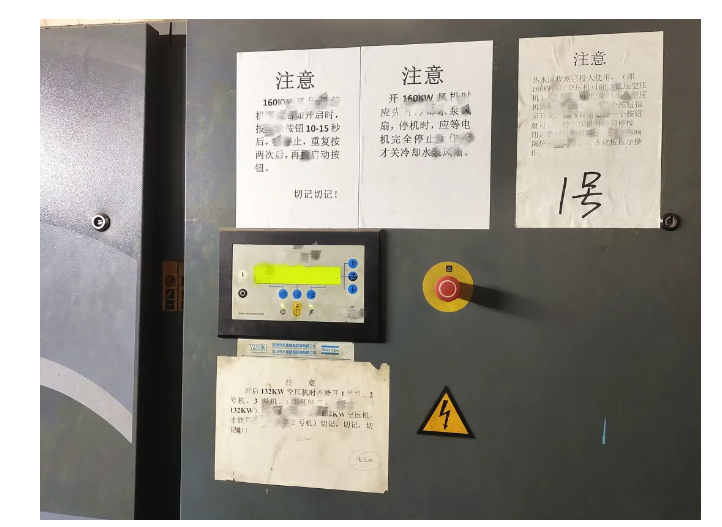

在中原泡沫的空压站房里,每一台空压机上,都贴着一张A4纸,上面写着:「注意:开启132kW空压机时不能开1、2、3号机……切记,切记,切记。」

每天开工前,都需要人去站房开启空压机。产线不是一次全开,空压机也不能一次全开,有一个渐进的过程,这个人得在站房空等着,所以每次安排去开机的人常常不一样。但每个人的经验是不一样的,所以老师傅就用这个办法,以确保操作不出差错。除了开机,中午休息和收工的时候还需要派人去关机,每小时要去站房巡检、抄表。这些常规工作,保障站房的正常运转。贴上注意事项,可以让人工操作少出差错,但是却无法预测设备故障,甚至连故障的「真假」,也有判断失误的时候。

当时站房有一台160kW的空压机出现报警,管理员按经验判断是进水温度过高导致的高温报警,就没有当做「真故障」处理。过了一段时间这台空压机又能正常开机,管理员就直接忽略了这次报警。后来这台160kW的空压机出现缺油导致的拉缸现象,不得不进行「大修」,前后花费了大约三个半月的时间。并且这是站房里最节能(比功率最低)的一台空压机。

「如果当时就能判断出来是缺油导致的故障报警,添加润滑油就能解决问题,不会导致机头故障大修。」造成「真假故障」问题的根源,是不能及时诊断出故障点。而没有设备故障发生时的数据做参考,靠人工几乎不可能判断出超出经验范围的故障。

在公司专门分管空压站的员工,因为私人原因离职后,空压站的管理就出现了一个空缺。这个机缘巧合,直接促成了云智控的上线。云智控上线后,在常务副总经理原荣坤的手机上,就能看到设备的实时运行情况、设备耗电量、维护保养的时间等。之前每个月员工也会把设备的维护保养、供气情况做一个报表给他,但那是以月为单位的数据,现在是实时的数据,是随时随地可以掌握站房情况。

「以前需要一个专职人员去管理空压站,现在我们设置了上下班自动开关机的时间,一键上下班,完全实现了站房24小时无人值守。也就不再需要专人管理空压站。」

以前设备出现故障,接到产线上的反馈后,管理员去空压站开启备用机并排查故障,再通知服务商来维修设备。解决问题的时间最短也要3个小时。

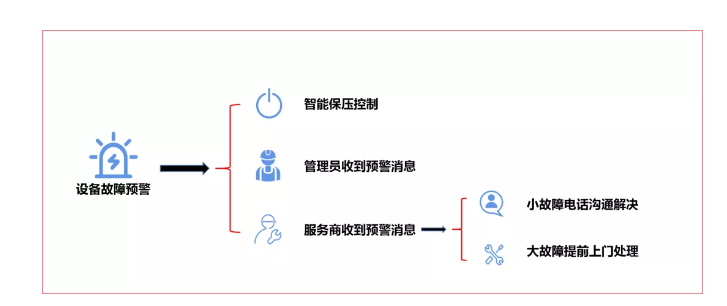

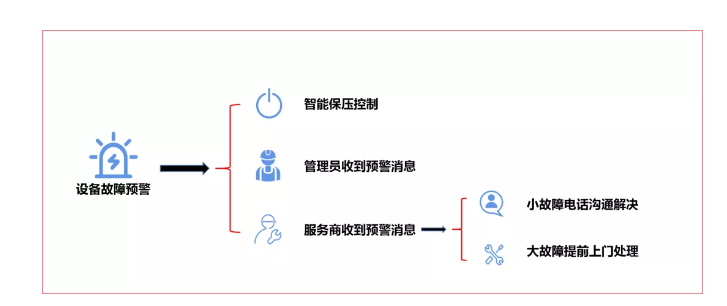

云智控上线后,设备出现故障预警,直接会有现场声光报警、电脑弹窗、手机短信/微信等多种报警方式,提醒管理员,并且系统会自动开启备用机,保证供气稳定。过程中不需要人工操作,产线上毫无知觉。

「系统一提示故障,我们就自己去解决,解决不了的问题就通知服务商,处理问题的速度更快了。」,设备科张工说。

而服务商也能在手机上,看到故障预警的消息,如果是轻故障,一般会打电话提醒中原泡沫的管理员如何处理。等级较高的故障,服务商会及时出发,提前过来解决问题,避免造成更大的损失。

生产车间工作需要的压力在5.8-6.3之间。云智控上线后,可以根据设定的上下限压力值、母管的压力波动情况,智能控制开机数量,以及开哪几台设备。原来开三台设备,如果压力高了,管理员也不敢随便关一台的现象,现在交给云智控控制,系统会根据实时用气需求自动匹配相应排气量的空压机,达到供需平衡,既实现了稳压供气,也实现了节能降耗。原荣坤说:「根据大半年的运行情况,云智控具体的节能数据达到8%。用得越多,省的越多,节省的百分比我觉得还会往上走。」