你的空压机节能吗?邀您一起算一算

发布日期:2022-02-08

作者:

你的空压机节能吗?

压缩空气是工业领域中最为广泛应用的动力源之一,由于其具有安全、无公害、调节性能好、输送方便等诸多优点,使其在现代化、自动力领域中应用越来越广。然而,需要得到品质优良的压缩空气需要消耗能量。在大多数生产型企业中压缩空气的能源消耗占全部电力消耗的10%~35%。据调查,绝大多数的压缩空气系统,无论其新或旧,运行的效率都很低,存在着设备不匹配、管路损失大、系统泄漏、人为需求、不正确的使用和不适当的系统控制等问题。当然,压缩空气系统在经过专业的、全面的空气系统分析后,企业采取恰当的措施,就可以节约能源,特别是可节约电能达到10%-50%。在能源紧张,电价不断上涨的今天,这样的评估改造不仅节约了能源,降低了消耗,也意味着它将能为企业带来新的利润空间!空气压缩机是空压机站的心脏。现在当我们提及空气压缩机时,也同时会想到压缩空气系统。空压机的供气系统是指从压缩机到用气点前的所有设备,因此整个压缩空气系统的设备,从功能上可以分成以下几部分:

产生气源部分:如压缩机

处理气源部分:如干燥器、过滤器、分离器等

控制部分:如各种控制元器件

集输部分:如储气罐、管路阀门等

压缩空气系统里的大部分设备都是采用电力驱动,其中空气压缩机消耗的电能占到总电能的90%以上。例如一个空压站,三台132kW机器(即24m3/min的压缩机),两开一备,每年运行8000小时,电费0.65元/度,一年消耗的电费可以计算如下:132*8000*0.65*2=1,372,800(元)如干燥器为冷冻式,相应处理量的冷干机其功率为:8.5kW,其一年消耗的电费:8.5*8000*0.65*2=88,400(元)如果需要采购、建立并维护该压缩空气系统所需的投资应包括设备初投资、备件、人工、能源消耗等等,当考核系统在使用第一年之内的资金投入分配时,得出了如图1所示的结果:

从两张图形的对比可以看出,随着一个压缩空气系统使用年限的延长,其设备投资所占的比例在逐渐减小,运行电费的比例却在大幅度地增加。在现实应用中,一个正常运行的压缩空气系统,其全生命周期会远大于5年,有的甚至会持续运行达15~20年或更长。所以,我们在考虑压缩空气系统投资与回报的时候,应该和其它机械产品一样,作其全生命周期成本分析。这样,我们会很容易发现,在压缩空气系统里作节能分析将给企业带来新的设备管理思路。关注压缩空气系统的节能,会给企业带来很好的经济效益。

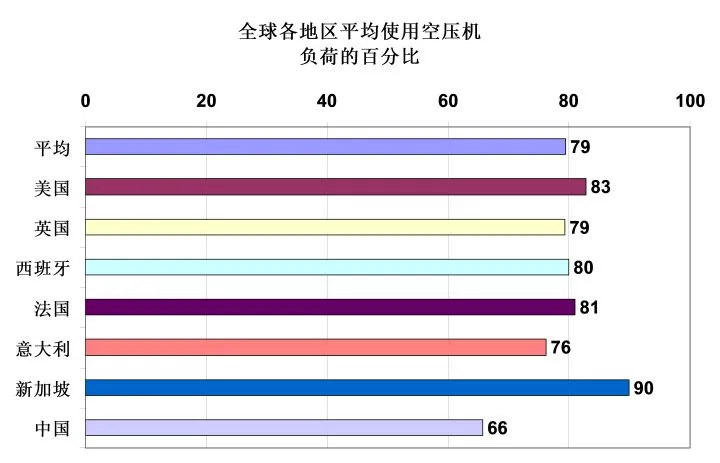

在压缩空气系统运行中,能源浪费的原因很多,其产生的主要原因如下:一般来说,空压机的设计或选型都是按照最大负荷条件(即100%负荷)进行的。这也是一般应遵守的原则。但在实际使用中工况是变化的,生产线负荷是不均匀的。调查和资料显示:一般压缩空气系统的负荷率为60~70%。美国能源部对世界范围内使用压缩空气企业的压缩机负荷百分比的调查如图3所示: 以中国为例,设备满负荷率为66%,即设备在另34%的时间里以卸载方式运行。此间,即使采用最好的常规调节方式,对螺杆空压机而言,其功率消耗仍为满载功率的20~45%。无油螺杆压缩机有较低值,有油螺杆压缩机则耗功较高。仍沿用前述例子(一台功率132kW,排气量24m3/min的有油润滑螺杆压缩机),现比较其以满负荷运行和66%负荷以加/卸载方式运行的耗功情况,并假设以加/卸载方式运行时,卸载功耗较常见的为满载功耗的35%。

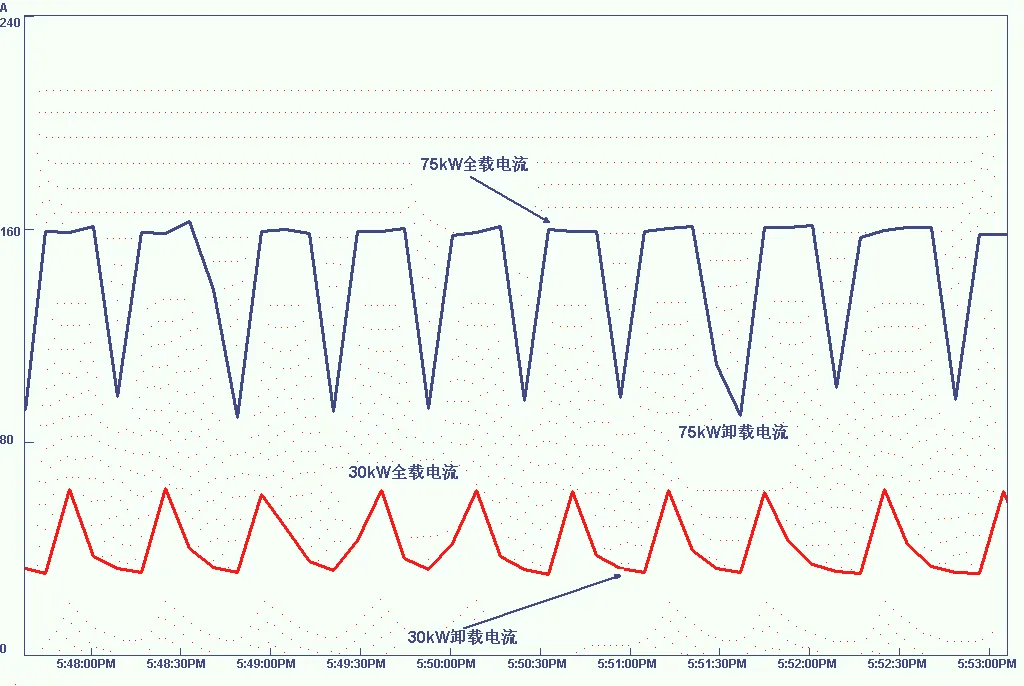

以中国为例,设备满负荷率为66%,即设备在另34%的时间里以卸载方式运行。此间,即使采用最好的常规调节方式,对螺杆空压机而言,其功率消耗仍为满载功率的20~45%。无油螺杆压缩机有较低值,有油螺杆压缩机则耗功较高。仍沿用前述例子(一台功率132kW,排气量24m3/min的有油润滑螺杆压缩机),现比较其以满负荷运行和66%负荷以加/卸载方式运行的耗功情况,并假设以加/卸载方式运行时,卸载功耗较常见的为满载功耗的35%。 由表1数字可见,当负荷率为66%时,其功耗和电费仍为满载时的78%。也就是说,有相当于满负荷功率的22%被浪费了。当压缩机以66%负荷率运行时,功率浪费比例占实际功率的15%。根据对中国多家压缩机用户的评估调查发现,在中国市场上极其普遍地存在着这种浪费,因此这是值得关注的问题。在一个压缩空气系统里包含着许多设备,一般都是多台压缩机联合运行,并有备机。压缩机运行时,用气在变化着,如何使变化着的这些参数协调起来是一个值得关注的问题,当它们的参数设定不当时,也会造成很大的功率浪费。然而,现在却很少有人关注压缩空气系统设备参数匹配的问题。由于系统是一直发生变化的,如何使动态变化中的供需完全匹配,需要对系统设备进行大量的跟踪、调研工作。因此要求调试人员不仅要有很好的专业知识,而且要有高度责任感。下图是一个系统只有两台压缩机的电流变化曲线,这个系统由一台75kW压缩机(由上面的曲线表示)和一台30kW(由下面的曲线表示)压缩机构成,一年工作350天,每天24小时,电费单价0.65元/kWh,其运行时的电流曲线如图4所示:

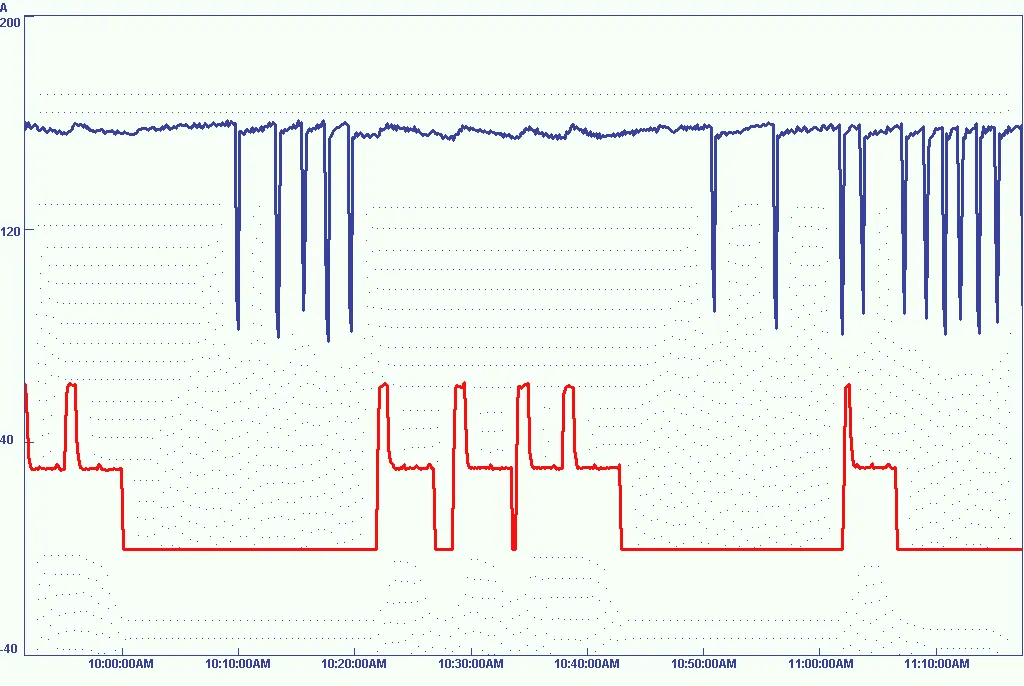

由表1数字可见,当负荷率为66%时,其功耗和电费仍为满载时的78%。也就是说,有相当于满负荷功率的22%被浪费了。当压缩机以66%负荷率运行时,功率浪费比例占实际功率的15%。根据对中国多家压缩机用户的评估调查发现,在中国市场上极其普遍地存在着这种浪费,因此这是值得关注的问题。在一个压缩空气系统里包含着许多设备,一般都是多台压缩机联合运行,并有备机。压缩机运行时,用气在变化着,如何使变化着的这些参数协调起来是一个值得关注的问题,当它们的参数设定不当时,也会造成很大的功率浪费。然而,现在却很少有人关注压缩空气系统设备参数匹配的问题。由于系统是一直发生变化的,如何使动态变化中的供需完全匹配,需要对系统设备进行大量的跟踪、调研工作。因此要求调试人员不仅要有很好的专业知识,而且要有高度责任感。下图是一个系统只有两台压缩机的电流变化曲线,这个系统由一台75kW压缩机(由上面的曲线表示)和一台30kW(由下面的曲线表示)压缩机构成,一年工作350天,每天24小时,电费单价0.65元/kWh,其运行时的电流曲线如图4所示: 从图中可以明显地看出,在这个系统里,两台压缩机的运行控制方式都是本机的常规的加卸载控制,由于没有很好地进行配合设置,造成其分别根据自己的压力设置在进行加、卸载转换。图5是经过重新设定的压缩机运行曲线:

从图中可以明显地看出,在这个系统里,两台压缩机的运行控制方式都是本机的常规的加卸载控制,由于没有很好地进行配合设置,造成其分别根据自己的压力设置在进行加、卸载转换。图5是经过重新设定的压缩机运行曲线: 从图5中可以看出,调整后主机运行平稳了,加卸载频度大大减少,而备机的开动时间也大大减少了。经计算,在参数未调整前,每年的电费支出约为58.6万元,其中浪费达7.4万元之多,因此节能潜力也是显而易见的。而解决它的办法就是简单的压力重新设定!泄漏是每个压缩空气系统普遍存在着的现象,压缩空气的泄漏主要发生在管道连接处,如法兰、接头、快插等等部位。有资料称,一般工厂的泄漏比例都在20%以上。表2是压力为0.7MPa,电费单价为0.65元/kWhr时直径为1mm2的泄漏点产生的浪费:

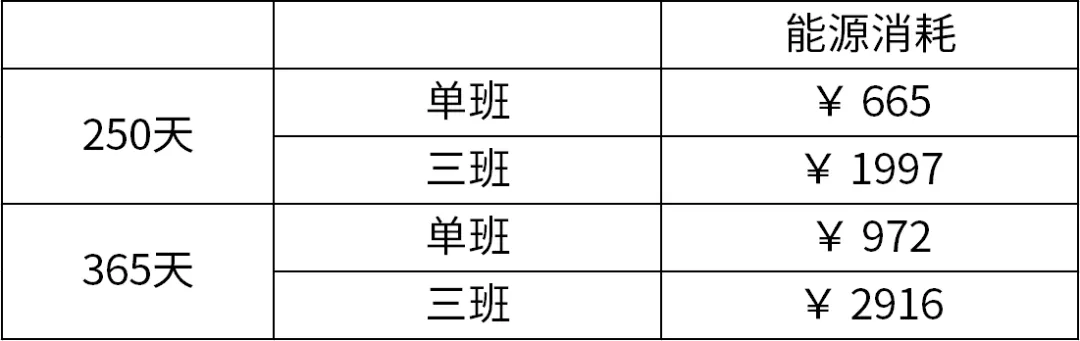

从图5中可以看出,调整后主机运行平稳了,加卸载频度大大减少,而备机的开动时间也大大减少了。经计算,在参数未调整前,每年的电费支出约为58.6万元,其中浪费达7.4万元之多,因此节能潜力也是显而易见的。而解决它的办法就是简单的压力重新设定!泄漏是每个压缩空气系统普遍存在着的现象,压缩空气的泄漏主要发生在管道连接处,如法兰、接头、快插等等部位。有资料称,一般工厂的泄漏比例都在20%以上。表2是压力为0.7MPa,电费单价为0.65元/kWhr时直径为1mm2的泄漏点产生的浪费: 从上述两组数字均可以告诉我们一个事实:在压缩空气系统上的泄漏造成的浪费也是非常可观的。用心地解决之,一定会收到很好的节能效果。

从上述两组数字均可以告诉我们一个事实:在压缩空气系统上的泄漏造成的浪费也是非常可观的。用心地解决之,一定会收到很好的节能效果。 根据前述压缩空气系统能源消耗的构成和浪费的原因我们可以看出,压缩空气系统的节能最终都能反映到能源,特别是电力的消耗上。虽然压缩机是压缩空气系统里电力消耗最多的设备,但是压缩空气系统里的节能空间不一定全部在压缩机本身,而设备流程配置的问题,数台机器配合的问题乃至最终使用点压缩空气的使用情况,都会导致系统能源的浪费。由此可见,在一个压缩空气系统里,选用节能运行的压缩机固然是关键,如果讨论系统的节能问题,我们的工作重点就应该从关注压缩机本身转移到系统的表现上来,只有这样才能真正找到系统最大浪费的所在并改正它。压缩空气系统节能的关键问题在于找到系统浪费根本原因所在和准确分析出系统节能潜力的数值。为此,需要了解用户现场的使用状况,记录一些必要的数据并实施数据分析,在经过专业的、全面的空气系统分析,并加上恰当的、专业地实施,能源节约可以达到10%-50%。对压缩空气系统全面的解决方案的提供应该是从专业的压缩空气系统评估开始的。运行现代化的压缩空气系统时所碰到的疑难和低效问题总是让人觉得很复杂和无从下手。恰当的评估是进行动态管理和使压缩空气系统组件充分发挥效能的唯一渠道。这是一个为用户的整个压缩空气系统提供全面的解决方案,从压缩机到使用点,为用户提供高能源效率的压缩空气系统、增加系统稳定性、提高压缩空气品质和保证压缩空气的正常输出的过程。这也是压缩空气行业在今后的发展方向。在过去的一段时间里,电力紧张的问题已经成为制约国民经济发展的“瓶颈”,很多企业都为了维持整个社会的正常运转而被迫被拉电、限电。所以在现在,压缩空气系统能源和效率问题在目前已经作为一个专门的课题得到了一些企业和研究单位的重视,国内一些涉及节能的政府单位业也逐渐将其工作中心转移到压缩空气系统节能上来。能源是产品成本的一部分,有些还占较高的比例。产品在生产过程中消费的能源越多,成本越高,或利空间越小,价格上的竞争优势也就越小,这一道理是显而易见的。但是目前,我国绝大多数企业经营粗放,消耗高,浪费大,经济效益差,缺乏竞争力。节能降耗,提高能效成为高耗能企业提高国际竞争力的重要手段。我国政府十分重视以节能降耗为主的技术开发和技术改造,并给予财政支持。其目的在于鼓励企业在激烈的市场竞争中通过节能降耗,降低生产成本,提高其在国际市场上的竞争力。

根据前述压缩空气系统能源消耗的构成和浪费的原因我们可以看出,压缩空气系统的节能最终都能反映到能源,特别是电力的消耗上。虽然压缩机是压缩空气系统里电力消耗最多的设备,但是压缩空气系统里的节能空间不一定全部在压缩机本身,而设备流程配置的问题,数台机器配合的问题乃至最终使用点压缩空气的使用情况,都会导致系统能源的浪费。由此可见,在一个压缩空气系统里,选用节能运行的压缩机固然是关键,如果讨论系统的节能问题,我们的工作重点就应该从关注压缩机本身转移到系统的表现上来,只有这样才能真正找到系统最大浪费的所在并改正它。压缩空气系统节能的关键问题在于找到系统浪费根本原因所在和准确分析出系统节能潜力的数值。为此,需要了解用户现场的使用状况,记录一些必要的数据并实施数据分析,在经过专业的、全面的空气系统分析,并加上恰当的、专业地实施,能源节约可以达到10%-50%。对压缩空气系统全面的解决方案的提供应该是从专业的压缩空气系统评估开始的。运行现代化的压缩空气系统时所碰到的疑难和低效问题总是让人觉得很复杂和无从下手。恰当的评估是进行动态管理和使压缩空气系统组件充分发挥效能的唯一渠道。这是一个为用户的整个压缩空气系统提供全面的解决方案,从压缩机到使用点,为用户提供高能源效率的压缩空气系统、增加系统稳定性、提高压缩空气品质和保证压缩空气的正常输出的过程。这也是压缩空气行业在今后的发展方向。在过去的一段时间里,电力紧张的问题已经成为制约国民经济发展的“瓶颈”,很多企业都为了维持整个社会的正常运转而被迫被拉电、限电。所以在现在,压缩空气系统能源和效率问题在目前已经作为一个专门的课题得到了一些企业和研究单位的重视,国内一些涉及节能的政府单位业也逐渐将其工作中心转移到压缩空气系统节能上来。能源是产品成本的一部分,有些还占较高的比例。产品在生产过程中消费的能源越多,成本越高,或利空间越小,价格上的竞争优势也就越小,这一道理是显而易见的。但是目前,我国绝大多数企业经营粗放,消耗高,浪费大,经济效益差,缺乏竞争力。节能降耗,提高能效成为高耗能企业提高国际竞争力的重要手段。我国政府十分重视以节能降耗为主的技术开发和技术改造,并给予财政支持。其目的在于鼓励企业在激烈的市场竞争中通过节能降耗,降低生产成本,提高其在国际市场上的竞争力。