我认为我的空气压缩机并没有制造出期望质量的空气,尤其是三号空气压缩机。”

这就是阿肯色州一家工厂的维护经理在他办公室里对我们说的话。我们当时花了整个上午在他的压缩空气系统上安装数据记录设备。

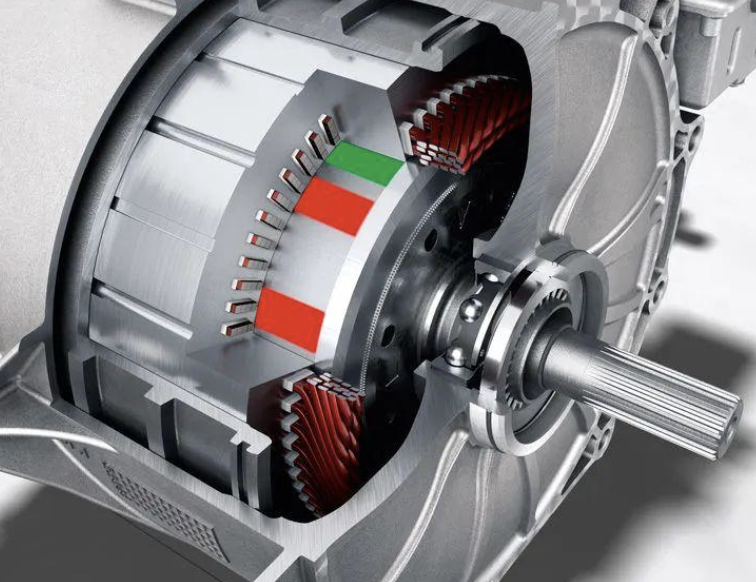

那时是初夏,空气压缩机位于生产车间的夹层楼上,室外和室内的温度都在升高。压缩空气系统由三台500匹马力的离心式空气压缩机和一台350匹马力的无油变频单螺杆空气压缩机组成。

空气压缩机的所有进气口都在内部,因此夹层中的环境空气(而非外部空气)被压缩了。理论上正常的操作是对两个离心压缩机进行基本负载,使其中一个处于待机状态,然后单螺杆变频压缩机作为备用。但是通常所有四个空气压缩机都必须运行才能满足工厂的需求,这样一来压缩空气系统就没有备用设备。

那天早上,在安装电子监测设备和变压器/质量流量计时,我们注意到夹层楼的温度很高。安装完设备后,我们在午餐时间休息了一下,然后回到工厂,与工厂工作人员会面,讨论问题,并检查了我们的设备,以确保出发前一切正常。在对测量设备进行检查时,还应在每个空气压缩机的入口处读取环境温度。这天阿肯色州的气温超过32℃,非常适合检查空气压缩机入口处的温度如何。

事实证明,入口处温度非常高!

如一开始时提到的,把两个离心压缩机(3号和4号压缩机)和变频单螺杆压缩机(1号压缩机)一起放置在了生产车间正上方夹层结构的一端。第三台离心式空气压缩机(4号压缩机)放置在维修车间上方一个单独的房间中,与其他三台压缩机处于同一水平高度,但该房间的温度稍微低一些。入口环境温度记录如下:

1号压缩机:43.9℃;

2号压缩机:43.3℃;

3号压缩机:48.3℃;

4号压缩机:41.7℃。

显然,环境温度对空气压缩机的性能产生了巨大影响,这成为审核报告的重点之一。评价空气压缩机性能的另一个因素是工作压力。最初的规格要求排气压力为758.4kPa,然而设备的压力保持在813.6kPa,这对空气压缩机的输出也有不利影响。

理论上两个离心压缩机将在大部分时间内提供所有所需的空气,而单螺杆压缩机会在需求最高的时期偶尔开始运行(顺便说一下,这是一种最佳应用的设计)。

然而当外面很热时,事实证明单螺杆式压缩机几乎一直都需要运转,而且通常第三台离心机也要运转。所以我们开始研究该系统正在使用的空气量以及空气压缩机的运行状况。

那么,由于环境温度高和排气压力升高,空气压缩机的性能下降了多少?

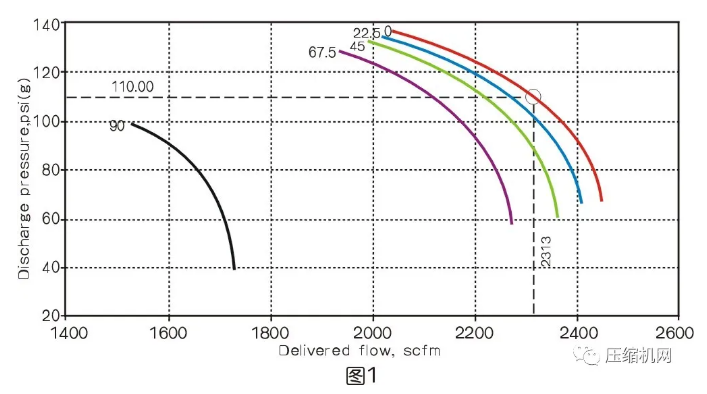

图1中的曲线显示了在35℃入口温度和758.4kPa的排气压力下空气压缩机的性能:

四个曲线分别表示不同叶片进口导向角度下的工作曲线。红色曲线是入口阀100%打开(0度和不节流)时的流量曲线。在此条件下,空气压缩机的额定最大流量为65.5m3/min。这是用于初步确定空气压缩机尺寸并计算其负载的曲线。

图2显示了同一空气压缩机在48.3℃入口温度和758.4kPa排气压力下的曲线:

注意到曲线全部向左移动(给定压力下流量减少)。在758.4kPa的压力下,最大流量已从65.5m3/min降低到了59.2m3/min,损失了近10%。

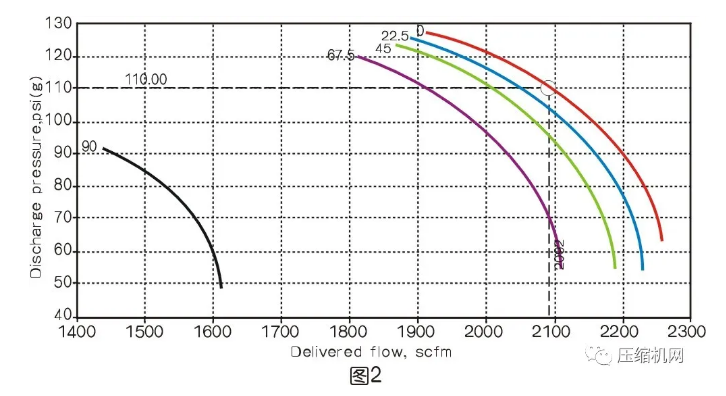

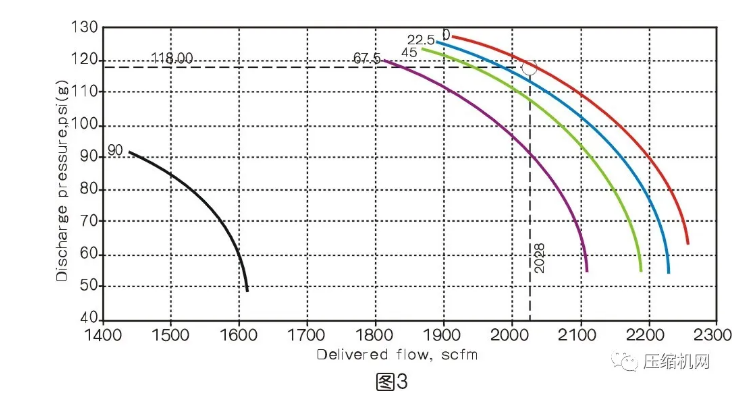

但是厂家正在以高于758.4kPa的压力运行空气压缩机。图3是针对实际排气压力为813.6kPa而调整后的曲线。

如图所示,流量已减少至57.4m3/min,比设定值损失近8.5m3/min。同样糟糕的是,喘振压力上升,工作压力与喘振压力之间的压力差已从原来的193kPa降低到68.9kPa。这使空气压缩机几乎没有任何调低的余地(调低率是离心空气压缩机可以通过进气阀门节流实现的部分负荷运行的百分比)。这给操作压缩空气系统带来了进一步的困难。

驱动电机保护—另一个影响性能的因素

离心空气压缩机具有保护驱动电机的安全功能。随着线圈绕组温度的升高,电动机的电流将下降。如果环境温度超过电动机铭牌的电流温度额定值,则控制器将限制最大进气的导叶位置,以防止电动机过载。这进一步降低了最大流量,还使得工作压力上升到喘振。

收集并分析数据后,发现实际上3号空压机的控制方式为启停控制,从启动点到停机点仅上升了20.7kPa。3号空气压缩机大部分时间是在空载条件下记录,而2号和4号空气压缩机在满负荷运行的情况下将单螺杆压缩机作为备用。

那么为什么不将3号空压机在运行了最短的空载载时间后就卸载并关闭呢?

问题的部分原因在于保护电动机的内置安全功能。在这种情况下,安全功能使得它只能运行最少的时间,大型电动机的大部分磨损发生在启动期间。在电动机关闭之前,由涌入电流产生的热量需要耗散直到电动机的温度达到正常工作的温度水平。电机一旦关闭,就需要进一步冷却,使得下次启动时不会出现温度峰值。

在这种情况下,由于较高的环境温度,3号空压机需要在空载状态下运行更长的时间。在“冷却”状态下空载运行时,压力略有下降会导致其负载增加。系统流量突然变为56m3/min时,会立即导致压力升高超过20.7kPa,此时3号空压机将卸载。这将使得压缩机在空载状态下运行更长时间。

这样的事件经常发生,以至于空气压缩机几乎没有机会关机,总是在空载状态下运转。当机组确实要关闭时,一旦发生工厂压力的另一次小幅下降,它将在短时间内重启。

改善空气压缩机性能的纠正措施

显然,在这种情况下,最有效的措施是降低压缩机进口处的温度。还必须降低电机的温度,以提高电机的可靠性并进一步提高性能。另一建议是将空气压缩机的排气压力降低到生产设备运行所需的最低压力。

第一个建议是在厂区外部安装空气进气口,然后将外部空气直接输送到空气压缩机进气口过滤器。尽管阿肯色州的夏季温度经常超过32℃,但此温度远低于上述测量到的43.3℃的进口温度,这样做将使空气压缩机的输出能力提高10%。

下一个建议是通过增加空气压缩机区域的通风量来降低该区域的温度。由于增加压缩机区域的空调管道不是一个可行的选择,所以建议使用强制通风措施从厂区外部增加压缩机区域内的通风量,从而达到降温的目的。

适当增加压缩机区域内的空气流通量可以将电机周围的温度降低9至12℃,从而降低电机的工作温度,并使得控制器的进气无法节流以保护驱动电机。这将使流量增加几个百分点,从而使空气压缩机的运行更接近理论流量曲线。它还将产生更大的压升,使设备在卸载前有更好的调节能力。

不要忽略环境温度

该案例研究说明了进气温度和环境温度对离心空气压缩机性能的关键程度。在设计压缩空气系统时,不仅需要了解生产设备的压力和流量要求,还需要了解设备运行的条件。用户、系统设计师和设备供应商之间的沟通对于确保系统正常运行至关重要。

最终目标始终是设计、安装和运行压缩空气系统,该系统应满足用户的流量和压力要求,方便后期维护或更换,并最大程度地提高可靠性。设计这样的系统时,环境温度通常被忽略但至关重要。

获取报价

获取报价 联系我们

联系我们