通过提高目前以及未来几年的压缩机安装能效,我们的10个最佳实践技巧将帮您降低您的运行成本。

压缩空气占工业制造商能源总成本的很大一部分 — 通常约为12%,在某些工厂中可能高达40%。这意味着您能够实现的任何压缩空气节能都将对您工厂的总能耗和二氧化碳排放产生重大影响。通过提高目前以及未来几年的压缩机安装能效,我们的10个最佳实践技巧将帮您降低您的运行成本。

1.减少空载运行时间

工业压缩空气系统对空气的需求通常会有所波动。使用这些模式来减少空载运行时间是优化能效的第一步。压缩机控制器提供了用户友好型方式来减少空载运行时间。如果您有多台压缩机,则应将其设置为自动执行此操作。但是,如果没有中央控制器,则应以级联方式设置压缩机压力带;当达到压缩空气目标压力时,如果不需要机器,则可通过机载控制器使其停止。大多数阿特拉斯·科普柯Elektronikon机载控制器都具有程控启停定时器功能。我们的服务销售团队可协助您完成此过程。

如果压缩机在工作时间后空载运行,则其仍将消耗满载时所耗能量的25%。此外,如果系统存在漏气,则压缩机可能会偶尔切换至满载运行,消耗更多的能量。

生产时间越短,关闭压缩机而非使其处于空载运行状态,则会实现更多节能。如果生产减少却未停止,则可以考虑隔离工厂中目前未使用的区域。

2.消除漏气

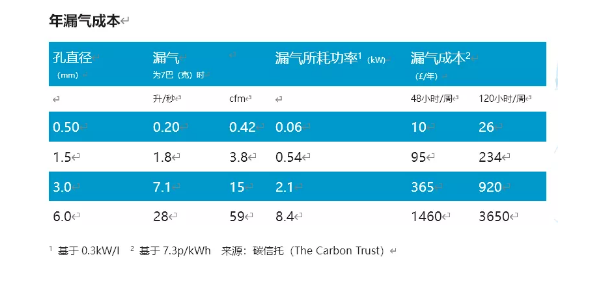

泄漏是旧式压缩空气系统中最大的能源浪费源,据估算,小至3mm的泄漏点每周所浪费的能源就超过8600元。据估计,压缩空气总耗量的20%可能会因泄漏而损失。

如果您仍在现场工作且有空闲时间,建议您趁此机会检测系统中是否存在泄漏。例如,您可以在未进行生产的情况下运行空气压缩机来检查泄漏情况。解决漏气,即可立即为您节省成本。

3.减少压力带

根据大多数压缩机的经验,压力每降低1巴(14.5 psi)即可节省7%的用电量。调整压缩机的压力设置情况,直至达到最低压力;在减小压力带的同时不会对应用造成影响。

对于使用多台压缩机的集中式系统,通过使用中央控制器,可以将压缩空气网设置为在狭窄的压力带内运行,以确保其满足您的精确需求。通过该控制器您还可以手动或自动创建两个不同的压力带,以优化不同时段的能源使用情况,从而大幅降低低频使用时的能源成本。

此外,降低系统压力可以减少泄漏造成的影响。每降低1巴压力,即可减少13%的漏气影响。

4. 通过热回收将压缩热转化为有效能

制造商实现节能的绝佳机会就在于回收空气压缩机产生的废热。如无能量回收,这些热量则会通过冷却系统和辐射散失到大气中。可回收的电能取决于压缩机的大小和运行时间。通常回收率为70-94%。

从压缩空气中回收热量减少了购买能源的需求,例如加热热水或使用排出的冷却空气进行空间加热。正是因为购买需求的降低,才使得运营成本和二氧化碳排放量得以降低,同时还减少了碳足迹。

为了说明压缩空气热回收的巨大未开发潜力,据计算,压缩机热回收技术可节省英国1.99%的工业用电总量。如果这一统计数据还不够令人信服,那么以下数据会给您带来更为具体的感受,即相当于每年减少91.3万辆柴油/汽油汽车的尾气排放,或者回收每年为154.4万户供应电力所需的能源。那么,如果这样都还不能令您信服,促使您探究压缩空气热回收的潜力,那就真的很难再找到其他的例子了!

*计算值以英国工业用电总量为依据,是目前所用压缩机工业用电量的平均值,即10%。

*喷油螺杆压缩机可回收大约70%的能量,水冷式无油螺杆压缩机可回收高达94%的能量。

5. 确保所安装的压缩机尺寸正确

为您的设备选择尺寸错误的空气压缩机,可能会导致生产问题和/或因能源浪费而增加成本。在选择合适的压缩机类型时,您应该问自己以下问题:

● 应用于什么

● 我的工厂/车间使用多少气流

● 工厂内所需的最低压力是多少

● 我是否需要干净/干燥的空气(使用干燥机和过滤器)

● 我的压缩机每年需要运行多少小时

● 我每天有几次轮班

● 班次之间的气流需求是否存在波动(如存在,则变速驱动(VSD)压缩机可能是一个很好的选择,可以节省大量成本)

● 是否制定了未来扩展计划

一旦您回答了这些问题,您就不会仅仅依据最初的购买价格来选择压缩机,而是根据最低生命周期总成本来做出选择。由于压缩机生命周期总成本的70%用于能源,因此做出正确的选择将使您和您的工厂的盈亏底线得以大幅降低。

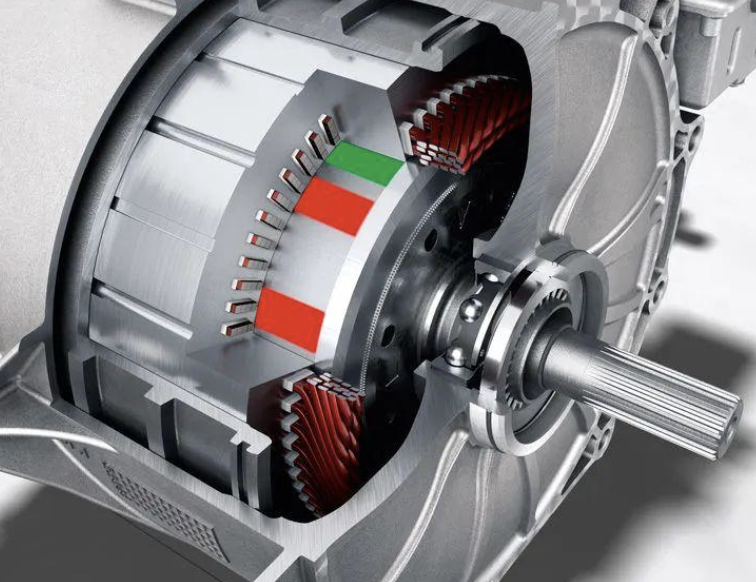

6. 确保采用了正确类型的压缩机技术

食品饮料行业、电子行业、汽车行业、纺织业和制药行业的许多应用都需要无油空气来保证产品完整性和产品质量(通常指定为Class 0级)。无油压缩空气技术将有助于避免产生昂贵的过滤器更换成本,降低油冷凝处理成本,减少因过滤器压降所造成的能量损失以及不必在食品饮料应用中使用昂贵的食品级润滑剂。

市面上有一些非常节能的无油压缩机。例如,与以前的型号相比,阿特拉斯·科普柯的ZR 90-160 VSD+无油旋转式螺杆空气压缩机的产量增加10%的同时能耗降低15%。一个可选的优势是具有能够确保温度为﹣40ºC的集成式压力露点干燥机,能耗几乎为零。

如果您的应用规模非常大,请考虑使用离心式压缩机,因为它们以平稳的负载在工艺空气或散装空气应用中提供了无可比拟的能效,或者在使用VSD螺杆压缩机的混合设备中提供了基流。如您选择喷油压缩空气技术,则GA VSD和GA VSD+旋转式螺杆压缩机提供了一个极其节能的解决方案。

7. 考虑变速驱动压缩机

大多数生产过程在不同的时段内会有不同的需求水平,这可能意味着压缩机长时间处于空载或空转状态(不产生任何压缩空气)。如果将定速压缩机替换为变速驱动装置,则可节省大量成本,因其仅在需要时才产生压缩空气。这也最大限度地减少了压缩机的空载运行。众所周知,空载运行会造成能源浪费。与定速装置相比,变速驱动(VSD)压缩机平均节能35%,VSD+装置节能50%,即使满载运行下亦如此。

由于定速压缩机每小时的电机启动次数固定,压缩机在设定时间内空载运行限制了电机的启动次数,从而确保电机不会出现过热现象。当VSD装置以受控方式倾斜式升降温时,每小时的最大启停次数可能会增加,这也避免了启动时出现电流峰值。

8. 进行压缩空气系统评估

压缩空气用量不能仅凭猜测得出。为了找到提高效率的方法,需对系统进行评估或审核。

通常两者之间的最大区别在于成本差异,因为简单的压缩空气评估可以作为一种补充性的现场目视检查,而基于数据记录的深入审核则需一定花费,根据设施的大小和预期结果,需要经过数周或数月才能完成。

出于对此类服务相关成本的考虑,公司可能不愿意进行全面的空气审核,但最终结果可能远远超过初始投资。评估和审核所带来的益处不仅仅是降低能源成本,还可以提高整体的生产效率,从而对盈亏底线产生积极影响;明白这一点十分重要。

并非每家工厂都需要进行全面的压缩空气审核或仔细的空气检查,因为有时简单的现场评估即可满足要求并能节省大量能源。

9. 享受现代压缩空气设备带来的好处

空气压缩机是一项长期投资,将在您未来几年的业务中发挥重要作用。一般的工厂每7-10年更换一次空气压缩机,这意味着初始资本支出仅占压缩机总成本的一小部分。空气压缩机生命周期成本的70%或者更多归根结底取决于压缩机的能耗情况。

压缩空气装置采用或更新最新技术后可以减少高达四分之一的能耗。如果您使用的是旧式压缩机或低效压缩机,则更换新压缩机的成本通常低于当前的运行成本。配备最新款控制器和节能电机的现代空气压缩机将从第一天开始就为您降低盈亏底线,这意味着投资回收期较短。

然而,全面地更换压缩机并非唯一的解决办法。通过交换项目,您可以用更高效的新组件替换压缩机的主要组件。例如,使用最新款电子控制器升级压缩机后,便可利用最先进的压缩机控制管理、减少空载运行、提高效率。此外,使用高效的新电机更换低效的旧电机可以确保您实现节能。

如您认为所用的压缩机并未满足自己的需求,那么没有必要觉得自己必须忍受它。压缩空气评估或审核将为您提供做出决策的真实数据。

10. 不要忘记定期维护带来的影响

解决压缩空气供应的最好方法是妥善管理好压缩空气设备。这意味着需要进行定期的预防性维护,以维持您通过购买新压缩机获得的效率,或者提高旧设备的性能。

无论您是只希望购买备件并进行内部维护,还是按照制造商或核准经销商规定的预定时间间隔签署拟议维护方案,或者选择一个涵盖故障且不留意外余地的全面责任包,最重要的是要记住,随着机器的老化,压缩机性能的降低是不可避免的情况。

使用原始设备制造商(OEM)原装零件进行定期维修,将提高设备的正常运行时间和能效:相反,则有可能出现更多的停机状况、产生更多能耗以及维修成本高昂的潜在故障。

获取报价

获取报价 联系我们

联系我们